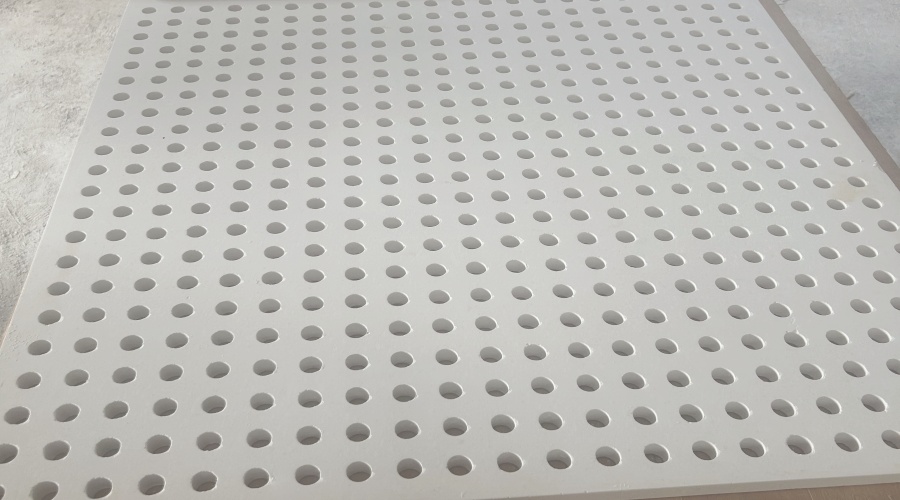

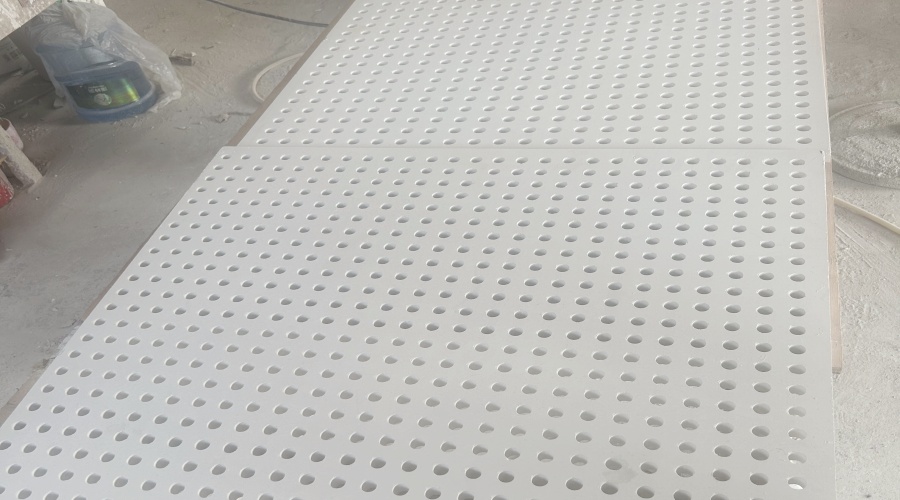

GRG穿孔板定制從聲學設計到藝術造型的5大核心參數

在高端建筑空間中,聲學環境與視覺美學的雙重需求催生了GRG(玻璃纖維增強石膏)穿孔板的廣泛應用。從國家大劇院的“葡萄架”吊頂到三亞·亞特蘭蒂斯酒店的波浪形穹頂,GRG穿孔板通過精準的參數控制,實現了聲學性能與藝術造型的完美融合。本文將從聲學設計、造型實現、材料工藝、安裝施工及全生命周期管理五大維度,解析GRG穿孔板定制的核心參數與實施路徑。

一、聲學設計:從頻段響應到空間聲場的精準調控

1. 孔隙率與穿孔率:聲學性能的基礎密碼

孔隙率(30%-70%)和穿孔率(15%-45%)是決定GRG穿孔板吸聲能力的核心參數。例如,廣州大劇院音樂廳采用35%穿孔率的GRG板,配合80mm空腔深度,使500Hz頻段混響時間從1.8秒優化至1.2秒,觀眾席聲壓級差異縮小至±2dB。而機場候機廳等大空間場景,則需通過40%-50%孔隙率與150mm空腔的組合,強化低頻吸收能力,減少回聲干擾。

參數優化策略:

低頻增強:采用多層漸變空腔結構(深度比1:2:4),配合50mm厚玻璃棉背襯,可提升<250Hz頻段吸聲量30%以上。

寬頻響應:通過Sierpiński三角形分形孔徑排列,將帶寬擴展系數提升至Q>10,實現125Hz-4000Hz全頻段均衡吸聲。

2. 空腔深度與背后結構:聲學性能的“隱形調節器”

空腔深度(50-300mm)直接影響低頻共振頻率。例如,某學校報告廳采用6mm厚GRG板搭配150mm空腔,使語言清晰度指數(STI)從0.6提升至0.72,滿足學術交流的嚴苛標準。而背后聲橋設計(如周期性肋板間距λ/4)可進一步優化低頻吸收效率,減少聲橋傳遞導致的聲能損失。

創新應用案例:

聲學反射控制:某實驗劇場通過弧形GRG反射板(曲率半徑8m)與漸變穿孔率(舞臺側35%,觀眾區15%)的組合,實現聲波定向反射,使前排與后排聲壓級差異小于3dB。

智能調孔系統:集成電致變色聚合物的GRG板,可通過電壓調節孔徑開合角度,動態切換混響時間(0.5-1.2秒),適配交響樂、會議、戲劇等多元場景。

二、造型實現:從參數化設計到曲面成型的工藝突破

1. 曲面形態與聲學擴散:打破傳統聲學材料的形態局限

GRG材料的可塑性使其成為曲面聲學設計的理想載體。例如,清遠四館一中心項目采用拋物線曲面GRG吊頂,通過精確計算曲面角度,將舞臺聲能均勻反射至觀眾席,消除聲影區,使2000座劇場內聲場均勻度達±1.5dB,遠超國家標準。

造型設計原則:

流體力學優化:通過CFD模擬分析穿孔布局對空氣阻力的影響,優化孔徑排列方式,減少氣流噪聲。

參數化建模:基于Grasshopper的孔隙率漸變算法,生成從舞臺到觀眾席的穿孔率梯度,實現聲學性能與視覺效果的雙重優化。

2. 表面紋理與光影交互:從功能構件到空間藝術裝置

GRG穿孔板可通過表面紋理設計(如仿石材、金屬拉絲、木紋轉印)與光影交互,創造沉浸式空間體驗。例如,上海凌空SOHO項目以流線型GRG吊頂呼應建筑外觀,單塊構件重量達2噸,通過0.8mm厚度板材實現無縫拼接,抗彎強度超普通石膏板3倍,成為城市地標性設計。

創新工藝進展:

3D打印模具技術:孔徑控制精度±0.05mm,支持復雜曲面一次成型,縮短模具制作周期60%。

納米涂層工藝:疏水改性(接觸角>150°)與聲反射相位調節,實現防污、自清潔與聲學性能的協同提升。

三、材料工藝:從基材配方到復合結構的性能升級

1. 基材配方與增強體系:強度與聲學的平衡之道

GRG基材以α型高強石膏(密度1.8-2.2g/cm3)為核心,通過添加3%-5%耐堿玻璃纖維(模量70GPa)與納米二氧化硅(粒徑<50nm),實現抗彎強度12-15MPa與斷裂載荷>1200N的雙重突破。例如,三亞·亞特蘭蒂斯酒店大堂采用GRG波浪形穹頂,單塊構件跨度達12米,通過CNC數控雕刻模具實現0.1mm級精度拼接,視覺效果渾然一體。

2. 復合結構與功能集成:從單一材料到系統解決方案

GRG穿孔板可通過復合結構設計實現功能拓展。例如,某商業綜合體中庭項目采用“表層2mm微孔GRG+中間層30mm蜂窩穿孔板+背襯50mm離心玻璃棉”的復合結構,使α加權值提升40%,結構減重35%,同時集成隱藏式線性照明與聲學擴散體,打造多功能空間。

四、安裝施工:從精度控制到全流程協同

1. 模具精度與生產管控:從設計到成型的品質保障

模具精度直接影響GRG穿孔板的聲學性能與安裝效果。例如,某劇院項目采用CNC加工模具,誤差控制在±0.2mm以內,配合激光水平儀控制現場接縫平整度,使2000平方米吊頂從設計到安裝僅用時30天,效率提升50%。

2. 安裝方式與節點設計:從結構安全到聲學密封

安裝方式(嵌入式/懸浮式)與連接節點(Z型卡件/預埋螺栓)需根據空間屬性與荷載等級定制。例如,交通樞紐項目采用表面覆0.5mm鋁單板的抗沖擊加強設計,配合聲掩蔽系統與導向性穿孔圖案,實現功能與美學的統一。

五、全生命周期管理:從維護升級到可持續運營

1. 維護周期與清潔工藝:從日常保養到性能復原

GRG穿孔板需每3年進行孔隙清潔(吸塵器負壓清理),局部破損可采用同材質注射修補。例如,某博物館GRG浮雕墻通過3D掃描與CNC雕刻技術,實現0.05mm級精度還原,使展品與空間敘事渾然一體。

2. 模塊化設計與升級改造:從靈活替換到功能迭代

模塊化設計支持局部替換(最小單元300×300mm),適應未來空間功能變化。例如,某開放式辦公室項目通過更換背板調節反射特性,實現季節性聲場調整,延長材料使用壽命至20年以上。

結語:參數化定制——GRG穿孔板的未來圖景

從聲學頻段的精準調控到曲面形態的藝術表達,GRG穿孔板的定制化設計已成為建筑聲學與空間美學的交叉領域。通過BIM協同設計、數字化聲線追蹤與智能調孔系統,設計師可實現“聲-形-質”的一體化控制,為文化場館、商業空間與健康環境提供定制化解決方案。未來,隨著生物基材料與零碳生產技術的普及,GRG穿孔板將進一步推動建筑行業的可持續發展,書寫現代空間設計的新篇章。廣東飾紀上品GRG構件生產廠家,用心生產每一塊GRG產品,其產品性能穩定、耐用、不龜裂、不變形,使用壽命長。我們的產品從原材料到生產管理、質量管理、產品檢驗,均嚴格按照檢測要求管理。公司擁有8條生產線,30000平方生產基地,總投資2218萬元,可滿足大批量GRG定制需求。長年承接GRG工程裝修,可包安裝,歡迎有需要的客戶來電咨詢。

本文出自廣東飾紀上品建材科技有限公司,轉載請注明出處!

更多關于GRG、GRC相關資訊,請咨詢:http://m.qianginfo.com/,24小時熱線電話:199-0283-4161!

熱門關鍵詞:

熱門關鍵詞: